| Экология &Рециклинг шин | Общество с ограниченной ответственностью |

г.Харьков,Украина Тел./факс: ++38-0572-434-452 |

Утилизация изношенных шин

Проблемы защиты окружающей среды от промышленных отходов, а также от отходов хозяйственной деятельности приобрели в настоящее время приоритетное значение во всех экономически развитых странах. При этом постоянное ужесточение принятых международных норм, ограничивающих загрязнение окружающей среды отходами, вынуждает тратить значительные средства на ликвидацию последствий загрязнения.

Экономически эффективная, надежная, производительная технология переработки изношенных шин с получением готового продукта позволит решить проблему утилизации изношенных шин, решить социальные задачи по созданию рабочих мест в системе сбора, переработки шин, вернуть в народное хозяйство ценные продукты - резину, металл, текстиль и при правильной организации работы получить достаточно заметные прибыли

.Мы предлагаем следующие технологические решения по переработке изношенных автомобильных шин и отходов РТИ с характерными показателями:

1. Комплексная технологическая линия с вихревой мельницей.

? п/п |

Параметр |

Значение |

1. |

Наибольший диаметр перерабатываемых шин, мм |

1200 |

2. |

Наибольшая ширина перерабатываемых шин, мм |

400 |

3. |

Производительность, метрических тонн в час, не менее |

по шинам - 2.5 по крошке - 1-1.2 |

4. |

Установленная мощность, кВт, не более |

540 |

5. |

Потребная производственная площадь, м 2 |

800 |

6. |

Технический обслуживающий персонал,чел./смену |

4-6 |

7. |

Габаритные размеры, мм |

длина - 80 000 ширина - 10 000 высота - 8 400 |

8. |

Масса, тонн |

120 |

9. |

Получаемые продукты |

|

2. Комплексная технологическая линия с применением охлаждения воздухом.

? п/п |

Параметр |

Значение |

1. |

Наибольший диаметр перерабатываемых шин, мм |

1200 |

2. |

Наибольшая ширина перерабатываемых шин, мм |

400 |

3. |

Производительность, метрических тонн в час, не менее |

по шинам - 2.5 по крошке - 1-1.2 |

4. |

Установленная мощность, кВт, не более |

540 |

5. |

Потребная производственная площадь, м 2 |

800 |

6. |

Технический обслуживающий персонал,чел./смену |

4-6 |

7. |

Габаритные размеры, мм |

длина - 80 000 ширина - 10 000 высота - 8 400 |

8. |

Масса, тонн |

120 |

9. |

Получаемые продукты |

|

3. Технологическая линия для переработки изношенных шин на продукты крупных фракций.

? п/п |

Параметр |

Значение |

1. |

Наибольший диаметр перерабатываемых шин, мм | 1200 (320х508) |

2. |

Наибольшая ширина перерабатываемых шин, мм | 400 |

3. |

Производительность, метрических тонн в час, не менее | по шинам - 2,5-5,0 |

4. |

Установленная мощность, кВт, не более | 380 |

5. |

Потребная производственная площадь, м2 | 300 |

6. |

Технический обслуживающий персонал,чел./смену | 4-6 |

7. |

Габаритные размеры, мм |

длина - 40 000 ширина - 8 000 высота - 4360 |

8. |

Масса, тонн, не более |

45 |

9. |

Получаемые продукты |

6 х 6 мм;

|

4. Передвижной комплекс для предварительной разделки шин (описан ниже).

Все этапы технологических процессов автоматизированы (кроме п.4), линии оборудованы КИП и средствами программного управления и визуализации, подчиненными центральному диспетчерскому пульту.

В указанных линиях переработки изношенных автомобильных шин и отходов РТИ применяется базовое технологическое оборудование, защищенное авторскими правами и патентами:

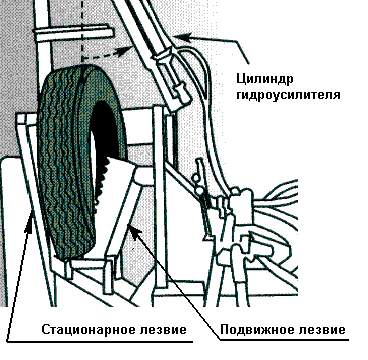

Станок борторезный

(рис. 1, 2)Станок борторезный имеет следующие технические характеристики:

| Производительность, шт/ч | до 50 |

| Наружный диаметр обрабатываемых покрышек, мм | 900 ... 1450 |

| Установленная мощность, кВт | 7,0 |

| Номинальное давление воздуха в пневмосистеме, кг/см? | 6 ... 8 |

| Расход воздуха, м?/ч | 2,0 |

| Посадочные диаметры покрышек, мм | 508 ... 629 |

| Напряжение питающей сети | 380 В, 50 Гц |

| Габаритные размеры, мм | |

длина |

3975 |

ширина |

950 |

высота |

2500 |

| Масса, т | 2,0 |

| Комплектность поставки: |

2 комплекта; |

Назначение:

Станок борторезный предназначен для вырезания из автомобильных покрышек бортовых колец и разрезания покрышек на две половины по периметру в плоскости, перпендикулярной оси вращения.

Гарантии:

При неукоснительном соблюдении правил эксплуатации станка гарантируется работа в течение 1 года с момента пуска в эксплуатацию при двухсменном режиме работы.

Рис. 1

Станок борторезный. Фронтальный вид

Рис. 2

Станок борторезный

Шредер - дробилка двухвалковая

(рис. 3, 4)Шредер имеет следующие технические характеристики:

| Наибольший диаметр перерабатываемых шин (без разделки на сегменты), мм, не более | 1200 (320х508) |

| Наибольшая ширина перерабатываемых шин, мм, не более | 400 |

| Производительность, метрических тонн в час, не менее | 3,0 |

| Установленная мощность, кВт | 2х55=110 |

| Размеры загрузочного ''окна'', мм | 960х1300 |

| Габаритные размеры, мм | |

длина ширина высота |

5470 3720 900 |

| Масса, т. | 14,2 |

| Напряжение питающей сети: | 380 В, 50 Гц |

| Комплектность поставки: |

в сборе - 1; 2 шт.; 1 шт.; |

| ''Обвязка'' шредера: | рама - подставка, смотровые площадки, лестницы, бункер загрузочный, течка (устройство для выгрузки), транспортер загрузочный, транспортер отборочный -поставляются по согласованию с Заказчиком их размеров и конфигурации. |

Назначение:

Шредер DNV2-400 предназначен для грубого измельчения автомобильных шин с предварительно вырезанным бортовым кольцом и получения кусков резины шириной от 60-65 мм различной длины.

Шредер оснащен предохранительными устройствами:

Гарантии:

При неукоснительном соблюдении правил эксплуатации шредера гарантируется работа в течение

1 года с момента его пуска в эксплуатацию при двухсменном режиме работы.

Рис. 3

Шредер в линии переработки шин

Рис. 4

Шредер. Рабочий механизм.Дробилка роторно-ножевая

(рис. 5)Дробилка имеет следующие технические характеристики:

| Установленная мощность, кВт | 160 |

| Размер загрузочного окна, мм | 1210х570 |

| Габаритные размеры, мм | |

длина ширина высота |

2850 2260 1200 |

| Масса, т | 8,0 |

| Напряжение питающей сети: | 380 В, 50 Гц |

| Комплектность поставки: | 1. рабочий орган с приводом - 1 шт.; 2. шкаф управления - 1 шт.; 3. классификационные решетки - 2 шт.; 4. ножи сменные - 3 комплекта; 5. комплект ЗИП |

| ''Обвязка'' дробилки: | рама - подставка, смотровые площадки, лестница, бункер загрузочный, течка (устройство для отбора передробленного материала), транспортер загрузочный, транспортер отборочный - поставляются по согласованию с Заказчиком их размеров и конфигурации. |

Назначение:

Дробилка роторно-ножевая предназначена для дробления кусков автомобильных шин с металлическим и текстильным кордом, предварительно измельченных в шредере.

Гарантии:

При соблюдении правил эксплуатации дробилки гарантируется работа в течение 1 года с момента пуска ее в эксплуатацию при двухсменной работе.

Рис. 5

Дробилка роторно-ножевая в линии

Отличительными особенностями предлагаемых технологий являются:

В объем поставки входят:

В объем поставки НЕ входят:

Цена линии договорная и зависит от производительности и состава оборудования и т.п.

Стоимость проектных работ составляет 8% от стоимости оборудования;

Сроки изготовления и поставки.

Срок изготовления полного комплекта оборудования дробильной установки составляет 5-6 месяцев со дня вступления контракта в силу.

Монтажные и пусконаладочные работы (без строительных работ) составляют 2 месяца с момента поставки полнокомплектной дробильной установки к месту монтажа ее у Заказчика.

Срок доставки установки Заказчику не входит в сроки изготовления и монтажа и зависит от расположения страны Заказчика.

Исполнитель имеет право досрочной поставки.

Монтаж, пуск и освоение дробильной установки.

Перед отправкой Заказчику агрегаты дробильной установки собираются на заводе-изготовителе и испытываются в соответствии с программой и методикой испытаний.

После испытаний дробильная установка отгружается Заказчику. Отдельные узлы и агрегаты установки поставляются в состоянии повышенной монтажной готовности.

Изготовитель по отдельному договору осуществляет шеф-монтажные и пуско-наладочные работы, а также обучение персонала Заказчика.

При неукоснительном соблюдении всех правил эксплуатации дробильной установки гарантируется работа установки в течение 1 года со дня ее пуска при 2-х сменной работе.

Гарантия заключается в замене деталей, признанных бракованными. Нормальный износ, как и неправильная эксплуатация или использование, не являются основанием для рекламации.

Изготовитель по отдельному договору может взять на себя сервисное обслуживание дробильной установки.

Изготовитель оставляет за собой право на внесение изменений в конструкцию установки.

Передвижной комплекс для предварительной

переработки изношенных шин

Быстрый рост автомобильного парка России, попутно с удовлетворением потребностей населения в транспортных услугах, вызвал целый ряд серьезных экологических проблем, сопряженных с эксплуатацией автомобилей. Одной из таких проблем является утилизация изношенных шин. При этом надо учитывать тот факт, что значительное количество шин находится на неорганизованных и случайных свалках. В то же время предприятие по переработке шин зачастую, особенно в зимний период, испытывает нехватку

сырья. Транспортировка же целых шин на предприятие, перерабатывающее шины, сопряжена с неэффективным использованием транспортных средств. Известно, что загрузка транспорта шинами составляет не более 25% его грузоподъемности. Повысить эффективность транспортных перевозок возможно путем увеличения загрузки транспортного средства, что достигается предварительной порезкой или предварительным дроблением шин в местах их складирования. Это позволит довести загрузку транспортного средства до 80-100% соответственно. Предварительную порезку изношенных шин можно производить на передвижных комплексах в следующем составе:

| Рис. 6 | Рис. 6а Рабочий механизм станка-секатора |

Технология предварительной порезки шин проста: на борторезном станке из шины вырезается часть шины с бортовым кольцом и одновременно шина разделяется по диаметральному сечению на две половинки. Затем часть шины с бортовым кольцом поступает на станок для выдергивания бортового кольца, где и происходит его удаление. Половинки шин без бортового кольца поступают на секатор, где происходит их порезка на части ''сегменты'' -4-6-8 штук. Загрузка транспорта ''сегментами'' позволяет использовать около 80% грузоподъемности, что значительно повышает эффективность перевозки.

Потребляемая мощность такого комплекса - около 60 кВтч. В тех случаях, когда невозможно подключение комплекса к стационарным электросетям на месте работы, необходим дизель-генератор мощностью 100кВт. Окупаемость комплекса - около 6 месяцев..

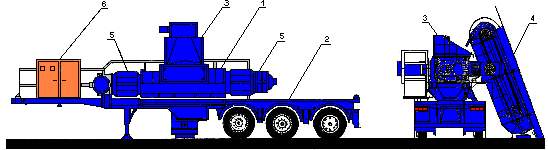

Передвижной комплекс может быть дополнен передвижным шредером, установленным на автомобильном прицепе (см. рис. 7). В таком случае половинки шин, или целые шины с вырезанным бортовым кольцом подаются в шредер, где происходит их измельчение до размеров около 60х120 мм (см. рис. 8). Такой материал позволяет использовать 100% грузоподъемности транспортного средства. Окупаемость такого комплекса не превышает одного года.

Рис. 7

1- шредер ДНВ2-400; 2- шасси-прицеп типа МАЗ 93892; 3- бункер загрузочный;

4- транспортер подающий; 5- привод; 6- шкаф управления

Все агрегаты, из которых комплектуются комплексы, апробированы в России с 1992 г., работают надежно по 4000-6000 часов.

Рис. 8

Технические характеристики агрегатов комплекса

Показатели |

Секатор шинный ТС-100 |

Станок борторез-ный СП1-МП |

Шредер ДНВ2-400 МП |

Шредер ДНВ2-300 МП |

Станок для удаления бортовых колец |

| Производительность, шт/час | |||||

грузовые шины |

40-50 |

40-50 |

40-50 |

100 |

|

легковые шины |

120 |

-- |

300 |

100 |

|

| Наибольший диаметр обрабатываемых шин, мм | 620 (ширина) |

1200 |

1200 |

800 |

20'' |

| Потребляемая

мощность, кВтч |

18.0 |

17.0 |

112.0 |

55.0 |

15.0 |

| Обслуживающий

персонал, чел/смена |

2 |

2 |

2 |

2 |

1 |

| Время развертывания в рабочее состояние, час | 1.0 |

1.0 |

4.0 |

1.0 |

1.0 |

| Скорость транспортирования не более, км/ч | 60 |

60 |

60 |

60 |

60 |

| Получаемый материал | сегменты |

бортовые кольца, половинки шин |

дробленая резина 60х120 мм |

дробленая резина 30х100 мм |

резиновые и металлические кольца |

| Габаритные размеры LxBxH, мм | |||||

| - в транспортном положении | 2.3 х 1.7 х 2.0 |

10.0 х2.5 х 3.8 |

12.26 х 2.5 х 3.4 |

3.0 х 2.5 х 1.7 |

30 х 2.5 х 1.5 |

| - в рабочем положении | 2.3 х 1.7 х 2.9 |

10.0 х4.5 х 3.8 |

12.26 х 4.7 х 4.06 |

3.0 х 2.5 х 1.7 |

30 х 2.5 х 1.5 |

| Масса не более, кг | 1200 |

4000 |

21000 |

8000 |

1500 |

| Применяемое шасси | спецприцеп |

БЗТМ 1508 |

МАЗ 93892 (БЗТМ 3013) |

спецприцеп |

спецприцеп |

| Потребный буксировщик | ГАЗ 3307 ГАЗ 66 |

ГАЗ 3307 ГАЗ 66 |

МАЗ, КАМАЗ, УРАЛ |

ГАЗ 3307 ГАЗ 66 |

ГАЗ 3307 ГАЗ 66 |

Подобный передвижной комплекс позволяет переработать не менее 10000 тонн шин в год при двухсменной работе и, практически, охватить места свалок изношенных шин в двух - трех соседних областях. Состав передвижного комплекса Борторезный станок - Станок для выдергивания бортовых колец - Станок-секатор позволяет получить максимальный эффект от использования передвижного комплекса в части экономической целесообразности перевозок, необходимой производительности и получения необходимого качества поступающего в дальнейшую переработку на шиноперерабатывающее предприятие сырья. С привлечением в состав передвижного комплекса шредера для первичного дробления материала, увеличивается эффективная дистанция перегона передвижного комплекса при условии достаточного количества перерабатываемого сырья - изношенных шин для соблюдения экономического баланса.

Расчеты и Практика показали, что транспортировка предварительно переработанных шин эффективна на расстояниях до 500 км. При всем разнообразии предлагаемых передвижных машин для аналогичных целей, приведенный состав является самым экономичным и эффективным в работе при действующих условиях организованных и неорганизованных свалок изношенных шин в странах СНГ. Можно с уверенностью полагать, что эксплуатация предлагаемого передвижного комплекса для предварительной переработки изношенных автомобильных шин обеспечит его владельцу экономическую эффективность и гарантированную окупаемость.

О нас

В 1991-92 гг. после распада СССР специалистами, работавшими в области машиностроения для переработки вторичных ресурсов во Всесоюзном научно-исследовательском институте вторичных ресурсов ВИВР г. Мытищи, Московская область, Всесоюзном научно-исследовательском институте резино-технического машиностроения ВНИИРТМАШ г. Тамбов, конструкторском бюро ''Корд'' г. Донецк, Государственном институте проектирования машиностроения для углеобогащения г. Луганск, Государственном научно-исследовательском технологическом институте ГОСНИТИ г. Харьков, были организованы в России и на Украине несколько фирм, в том числе и ''ЭКОРЕС Лтд.'', ''Лайф Лтд.'', ООО ''Роса'', АО ''Турбохолод'' и ''КОНСИТ-А'' г. Москва по изготовлению оборудования и внедрению технологий переработки изношенных автомобильных шин, резиновых и полимерных отходов.

В последствии специалисты этих фирм объединили свои усилия и организовали две фирмы: ''ЭКОинвест'' в Харькове, Украина и ''ЭКОВТОРПОЛИМЕРМАШ'' в Москве, Россия, в которые вошли основные специалисты, конструкторы, ученые, производственники. Все работы проводились на основе хоздоговорных работ с предприятиями и организациями России в период 1992-1999 гг.

За период с 1992 по 1998 гг. были изготовлены и поставлены следующие технологические линии переработки вторичных ресурсов:

1992

1) Линия переработки отходов РТИ для Тамбовского завода Асбесто-резино-технических изделий.

2) Линия переработки отходов кабельного производства для Электрокабельного завода г.Кольчугино, Владимирской области.

3) Дробилка роторно-ножевая для Московского шинного завода

4) Линия переработки отходов резины и пластмасс для ВНИИ ресурсосбережения, г. Мытищи, Московской области.

5) Линии переработки отходов резины и пластмасс для предприятия вторичных ресурсов ''ВТОРЕСМА'' г. Тамбов.

6) Линия переработки изношенных шин для фирмы ''АРТИС'' г. Кинешма, Ивановской области.

1993

7) Борторезный станок, шредер-дробилка ДНВ2-400 - 2 шт., ''Росполимер''( в настоящее время работает в Тамплиер-центре г. Москва и г. Вязьма.)

8) Линия переработки резино-тканевых отходов для завода РТИ г. Уфа, Башкортостан.

9) Линия переработки отходов резино-технического производства для завода РТИ г. Свердловск.

1994

10) Линия дробильно-просеивающая для предприятия вторичных ресурсов г. Симферополь, Крым.

11) Шредер-дробилка двухвалковая ДНВ2-400 для НИИ шинной промышленности г. Москва, работает на Тушинском машиностроительном заводе по настоящее время.

12) Линия переработки изношенных шин для Завода комплексной переработки и ремонта шин г. Кстово, Нижегородской области.

1998

13) Линия предварительного измельчения изношенных шин и отходов шинного производства для предприятия ''АМТ-сервис'', ныне ''КамЭкоТех'' г. Нижнекамск, Татарстан.

За это время был накоплен серьезный опыт разработки, изготовления и эксплуатации технологического оборудования для переработки изношенных шин. С учетом этих результатов произведены корректировки конструкторской документации.

В изготовлениии технологического оборудования принимали участие следующие фирмы и предприятия Украины и России: ООО''ЭКОРЕС'' (ныне ООО ''R+L-ЭКОинвест'' г. Харьков), ООО КБ ''Корд'' г.Донецк, НПП ООО ''ЭКОВТОРПОЛИМЕРМАШ'' г. Москва, ООО ''Лайф Лтд'' (ныне ''ЭТМАС'') г.Луганск, а также фирма R+L GmbH, Германия.

Фирма ''R+L - ЭКОинвест'' имеет высококвалифицированных специалистов: конструкторов, технологов, монтажников, наладчиков, которые неоднократно выполняли указанные работы. Оборудование, изготовленное фирмой, работает на перечисленных предприятиях практически без поломок и аварий.

Накопленный и обобщенный за 10 лет работы опыт разработки, производства и эксплуатации оборудования для переработки шин позволяет нам совершенствовать наше оборудование. В настоящее время подготовлено к выпуску третье поколение наших машин.

Участие в международных выставках в Германии и сотрудничество с немецкими фирмами позволило сравнить наши технологии с предлагаемыми на западных рынках. Это позволило сделать вывод, что наши агрегаты для переработки шин не уступают западным образцам, а по некоторым параметрам и превосходят их.

Гибкая система подбора оборудования позволяет удовлетворить достаточно широкий спектр запросов заказчика как по производительности, так и по стоимости.

Если Вам необходимо решить возникшие проблемы утилизации изношенных шин, мы готовы помочь Вам в решении этих проблем.

Наше оборудование изготавливается на действующих машиностроительных заводах России, Украины, Германии.

Имея несколько отработанных, надежных машин, мы строим наши технологические линии по модульному принципу, т.е. в зависимости от потребностей заказчика составляется набор оборудования, который отвечает поставленным условиям.

Внимание!

Вся приведенная здесь информация предназначена для лиц и организаций, желающих самостоятельно организовать предприятие по переработке шин и отходов РТИ с целью получения товарной резиновой крошки, а также для лиц, желающих ознакомиться с представленной технологией.

Посредников, дилеров и представителей различных уровней просим не беспокоить.

Наш контактный телефон: ++38-0572-264-384, ++38-0572-434-452

E-mail: r_ltyres@sky.net.ua